3Dプリンターの造形方式の種類を比較!おすすめの用途も紹介

- 3Dプリンター

- 2025.2.10

- メリット・デメリット 造形方式

初めて3Dプリンターを使用する際には、どの種類・造形方式を選べばよいか迷うことも多いでしょう。3Dプリンターにはいくつかの造形方式があり、それぞれに特徴やメリット、デメリットが異なります。

本記事では、代表的な3Dプリンターの造形方式を比較し、初心者の方が自分に合った方式を見つけやすいように性能をまとめました。

初心者でも理解しやすいように、具体例や活用事例も交えながら説明していきますので、ぜひ参考にしてください。

目次

- 3Dプリンター造形方式の種類別比較表

- 熱溶解積層方式(FFF・FDM)の3Dプリンター

- 光造形方式(SLA)の3Dプリンター

- 光造形方式(DLP)の3Dプリンター

- マテリアルジェッティング方式の3Dプリンター

- バインダージェッティング方式(粉末固着方式)の3Dプリンター

- 粉末燃結方式(SLS)の3Dプリンター

- BMD方式の3Dプリンター

- パウダーベッド方式(PBF / 粉末床溶融結合法)の3Dプリンター

- シート積層法の3Dプリンター

- 指向性エネルギー堆積法(DED・LMD)

- 家庭用・業務用3Dプリンターの違い

- 3Dプリンターの仕組み

- 3Dプリンターの種類に関するよくある質問

- まとめ|3Dプリンターの種類・造形方式は造形物の品質に大きく影響する重要な要素!

3Dプリンター造形方式の種類別比較表

3Dプリンターの造形方式の種類別に、性能を表にまとめました。

| 強度 | 造形速度 | 精度 | |

|---|---|---|---|

| 熱溶解積層方式 | ◯ | △ | × |

| 光造形方式 (SLA) | △ | △ | ◯ |

| 光造形方式 (DLP) | △ | ◯ | ◯ |

| マテリアル ジェッティング | △ | △ | ◯ |

| バインダー ジェッティング | × | ◎ | × |

| 粉末焼結方式 | ◎ | 金属:× 樹脂:△ | × |

| BMD方式 | ◎ | △ | ✕ |

| パウダーベッド 方式 | ◯ | ✕ | ◎ |

| シート積層法 | △ | ◎ | ✕ |

| 指向性エネルギー 堆積法 | ◎ | ◯ | ◯ |

※方式名をクリックすると、各方式の説明部分に移動します

では、3Dプリンターの種類を上から順に解説します。

熱溶解積層方式(FFF・FDM)の3Dプリンター

熱溶解積層方式は、最も一般的な3Dプリント技術の一つです。この方式では、フィラメント状の熱可塑性プラスチックがノズルで加熱されて溶融し、層ごとに積み重ねられて立体物を形成します。

使用する材料にはABSやPLAなどがあり、家庭用から業務用まで幅広く利用されています。FDM方式は構造がシンプルで、コストも比較的低いため、初心者にもおすすめです。

なお、略称としてFFF方式やFDM方式とも呼ばれますが、技術の開発や特許取得をしている企業が違うだけで、本質的にはどちらも同じ技術です。

3Dプリンターで使える素材14種類の特徴を紹介!素材の価格相場は?

メリット

熱溶解積層方式の主なメリットは、以下の4点です。

- 導入コストが安い

- 小型で場所と取らない

- 材料・カラーの選択肢が多い

- 強度に優れている

まず、熱溶解積層方式の3Dプリンターは低価格で、安いものは10万円以下でも手に入ります。3Dプリンターのサイズはコンパクトなものが多く、デスクや棚の上にも設置可能です。

また、基本的に使用できる材料やカラーの選択肢が多く、創り出された造形物の完成度も高いです。

剛性や硬度、耐衝撃性、耐熱性などに優れたABS樹脂を使用できるため、強度が高いものも造形できます。

さらに、熱溶解積層方式の3Dプリンターは操作が簡単で、初めて3Dプリンターを使う人でも使いやすい設計になっています。比較的メンテナンスが容易なため、必要な部品の交換や修理も難しくありません。

3Dプリンターフィラメントとは?種類と選び方をわかりやすく解説

デメリット

熱溶解積層方式のデメリットは、主に以下の3点です。

- 細かい質感を表現できない

- 層と層がもろい

- サポート際の除去に手間がかかる

熱溶解積層方式の3Dプリンターは、造形精度が他の方式に比べて低い場合があります。積層痕が目立ちやすいため、滑らかな表面仕上げが求められる場合には追加の後加工が必要です。

また、層と層がもろくて強い衝撃を与えると壊れてしまうこともあり、実製品には使えないケースもあります。

フィラメントの材質によっては収縮や反りが発生しやすく、特に大きな造形物を作成する際は気を付けなければいけません。

活用事例

熱溶解積層方式の3Dプリンターは、下記のような場面で活用されています。

- 製造業の試作・最終製品

- 治工具

- 建築模型

- ジュエリー

- フィギュア

その他、部品の修理やカスタマイズにも利用でき、複雑な構造を持つ部品の一部を作成するのに便利。

熱溶解積層方式は、導入コストもメンテナンスコストも比較的安いため、予算が限られている方にも導入しやすい造形方式です。

コスパ最強のおすすめ家庭用3Dプリンター3選!選び方や作れるものも紹介

値段別3Dプリンターのおすすめ13選!価格相場や失敗しない選び方は?

おすすめの熱溶解積層方式の3Dプリンター

熱溶解積層方式3Dプリンターは、弊社APPLE TREEでも低価格な家庭用モデルから高性能な業務用モデルまで幅広く取り扱っております。

商品カタログのダウンロードや導入前相談も実施しているので、あわせてご活用ください。

各3Dプリンターの詳細はこちら

導入前相談はこちら

光造形方式(SLA)の3Dプリンター

光造形方式は、液体樹脂(レジン)を紫外線レーザーで硬化させて積層する方式です。高精度で滑らかな表面仕上げが得られるため、精密なモデルやプロトタイプの作成に適しています。

液体樹脂が光に反応して固まるため、非常に細かいディテールを表現することが可能です。業務用から家庭用まで幅広く使われており、特にデザインや医療分野での応用が進んでいます。

光造形方式はSLA方式やDLP方式、LCD方式とも呼ばれ、それぞれ若干特徴が異なります。

| 特徴 | |

|---|---|

| SLA 方式 | ・一筆書きのレーザーで液体樹脂を照射 |

| DLP 方式 | ・プロジェクターを使って面でUV照射 ・少ない材料で造形でき、メンテナンスや材料交換が簡単 |

| LCD 方式 | ・液晶ディスプレイのLCDパネルを使ってUV照射 ・光造形方式の中でも、導入コストが安価 |

メリット

光造形方式(SLA)の3Dプリンターのメリットは、主に以下の3点です。

- 造形物の精度が高い

- 滑らかな質感に仕上げられる

- 複雑な形状の造形も可能

光造形方式の3Dプリンターのメリットは、高い造形精度と滑らかな表面仕上げです。

数十ミクロンのレーザービームを照射して、非常に細かいディテールまで表現できるため、デザインのプロトタイプや精密な部品の作成に最適です。

また、液体樹脂を使用するため、造形後の表面処理が少なくて済みます。複雑な内部構造を持つ部品も一体成形で作れて、他の方式では難しい複雑な形状の実現が可能です。

デメリット

光造形方式(SLA)の3Dプリンターのデメリットは、主に以下の3点です。

- ランニングコストが高い

- サポート材を除去しなければいけない

- 太陽光に長時間当たると変形・割れが発生する

まず、光造形方式(SLA)デメリットは、材料費が高いことです。液体樹脂は固形フィラメントに比べて高価であり、ランニングコストがかさみます。

プリンター自体の価格も高いため、初期投資が高くなるでしょう。

また、樹脂の取り扱いには注意が必要で、硬化前の液体樹脂は皮膚に触れると有害です。造形物が完成した後には洗浄や追加の硬化処理が必要で、手間がかかります。

さらに、光造形方式で造形したモデルは耐候性がないため、太陽光に長時間当たると変形や割れ、変色が起こる点もデメリットです。

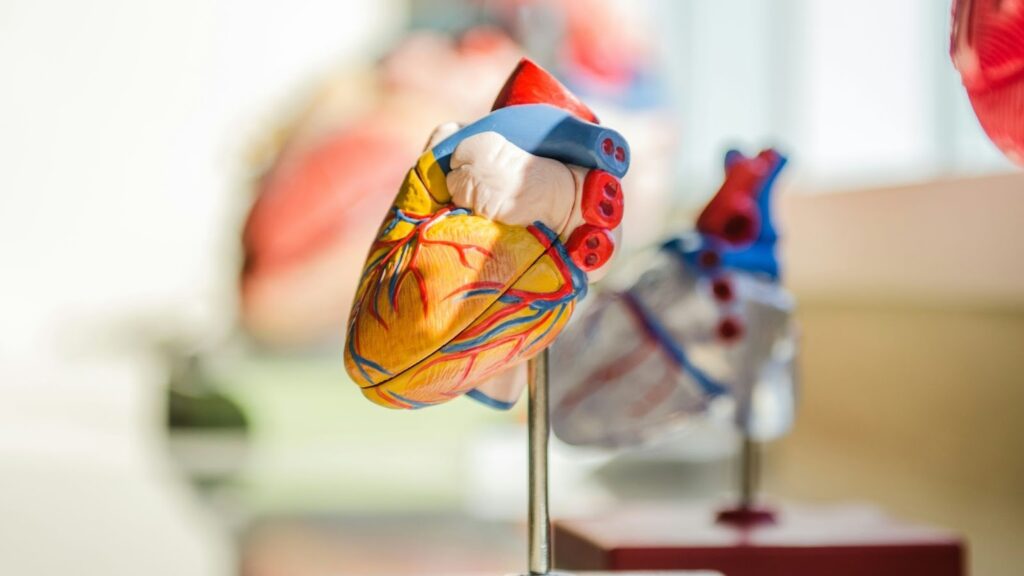

活用事例

光造形方式の3Dプリンターは、下記のように高精度が求められる分野に適しています。

- ジュエリーのデザイン

- 歯科用モデル

- 精密機器の部品

- 製造業の見本・試作品

- ディテールの細かいアート作品……など

その他、小ロットの量産にも最適です。一般的な量産方法と比較して、光造形方式の3Dプリンターによる量産は、迅速かつコスト効率が高くなります。

3Dプリンターの作品例&アイデア集20選!簡単なものから上級者向けまで紹介

光造形方式(DLP)の3Dプリンター

DLP方式も、SLA方式同様光造形方式の一種です。DLP方式は、液体樹脂(レジン液)にプロジェクター光を照射して、樹脂を固め造形していく方式です。

SLA方式が一筆書きのレーザーで紫外線を照射するのに対し、DLP方式では面状の紫外線を照射する点に違いがあります。

面で紫外線を照射するためSLA方式に比べると造形スピードに優れています。

メリット

光造形方式(DLP)ならではの3Dプリンターのメリットは、造形スピードに優れる点です。先述の通り、SLA方式と異なりDLP方式では面で紫外線を照射します。

面で紫外線を照射するため、SLA方式よりも造形速度に優れます。

デメリット

光造形方式(DLP)ならではの3Dプリンターのデメリットは、造形物の解像度が粗くなったり、ゆがみが出る可能性がある点です。

DLP方式では面で照射するため、大きな造形物になればなるほど解像度が粗くなったり、ゆがみが出る可能性が高まります。

対策としては、解像度の高い装置を使用し、適切なセッティングをすることです。ですが、解像度の高い装置は費用も高くなるので、SLA方式のデメリットで紹介したように初期費用は高くなるでしょう。

活用事例

DLP方式の3DプリンターもSLA方式同様、以下のように高精度が求められる分野に適しています。

- ジュエリーのデザイン

- 歯科用モデル

- 精密機器の部品

- 製造業の見本・試作品

- ディテールの細かいアート作品……など

マテリアルジェッティング方式の3Dプリンター

マテリアルジェッティングはインクジェット方式の1つで、液体の材料をノズルから噴射し、層ごとに積み重ねて造形物を形成する方式です。

光造形方式の応用とも言えます。複数のノズルを使用して高速かつ高精度な造形が可能で、カラーの造形物を作れます。

熱溶解積層方式や光造形方式はドットの連続で積層していくのに対し、マテリアルジェッティングは面単位で積層する仕組みです。そのため、複数の造形物を一度に製造できます。

メリット

マテリアルジェッティングのメリットは、高速で高精度な造形ができる点です。面単位で積層するため、複数の造形物を同時に作れる上に、表面が滑らかに仕上がります。

また、複数の材料を同時に使用して、多様なモデルを造形できるのもメリットの一つです。現状では、複数の材料を同時に扱えるのは、インクジェット方式しかありません。

デメリット

一方、マテリアルジェッティングのデメリットは、使用する材料のコストが高い点です。液体材料は固形材料よりも高価であり、ランニングコストがかさむ可能性があります。プリンター自体の価格も高めです。

また、ノズルのメンテナンスが必要であり、詰まりやすい点もデメリットとして挙げられます。さらに、造形物が脆くなることがあるため、強度が必要な用途には向かないでしょう。

活用事例

マテリアルジェッティングの3Dプリンターは、下記のようなものを造形する際に活用されています。

- 自動車のデザイン確認用モデル

- 建築模型

- 治工具

- 製造業の量産

- 医療用のカスタムモデル……など

特にカラー造形が必要な場合や、高速で精密なモデルを作成する必要がある場合に優れた性能を発揮します。

また、教育現場でもデザイン教育や実験用のモデル作成に利用されています。

バインダージェッティング方式(粉末固着方式)の3Dプリンター

バインダージェッティング(粉末固着方式)はインクジェット方式の一つで、粉末材料にバインダー(結合剤)を噴射して層ごとに固める方式です。

粉末材料としては石膏、セラミック、金属などが使われます。バインダーで結合された粉末を後で焼結することで、強度を持たせられます。

また、粉末状の材料に着色してフルカラーの造形ができるため、出力した後に色付けする必要がありません。

メリット

バインダージェッティングのメリットは、材料が粉末状で安価で手に入る点です。余った材料は専用フィルターを通すと再利用でき、材料ロスも最小限に留められます。

また、接着剤を噴射して硬めて造形する仕組みのため、造形スピードが早いというメリットもあります。他の造形方式と比較すると、その速さは3〜5倍程度です。

デメリット

バインダージェッティングのデメリットは、導入する際に環境を整える必要がある点です。造形物に付着した粉末を除去するには、粉末除去・再利用ユニットを設置しなければいけません。

さらに舞った粉塵を除去するための吸引機も必要です。そのため、環境の整備が導入の際の障壁となります。

また、造形物の強度や精度が他の方式に比べて劣る場合があり、特に精密な部品や高強度が必要な用途には向いていません。

造形後に硬化剤を使用して強度を高められますが、それでも強度を求めている方には物足りないでしょう。

活用事例

バインダージェッティングの3Dプリンターは、下記のような物を製造する際に活用できます。

- 航空宇宙業界や自動車業界の部品

- 義肢

- 製品開発の試作品

- ジュエリーの部品

- 彫刻や芸術作品のモデル……など

金属粉末も使えるため、金属部品の試作や少量生産にも利用されます。

業務用3Dプリンターのメーカーとおすすめ機種を紹介!失敗しない選び方は?

粉末燃結方式(SLS)の3Dプリンター

粉末燃結方式(SLS)は、粉末状の樹脂や金属などの材料をレーザーで焼結させて層ごとに積み重ねる方式です。

この方式では、ナイロンやポリカーボネートなどの高強度なプラスチック材料が使用されることが多く、強度と耐久性に優れた部品を作成できます。

高温での造形が可能なため、耐熱性が求められる用途にも適しています。

メリット

粉末燃結方式(SLS)の3Dプリンターのメリットは、主に以下の3点です。

- 複雑な造形にも対応できる

- 耐久性が高い

- 3Dプリント時にサポート材が必要ない

粉末燃結方式のメリットは、強度と耐久性に優れた部品を作成できる点です。ナイロンやポリカーボネートなどの高強度材料を使用すれば、機械部品や機能部品の試作に適しています。

また、サポート材が不要で、複雑な形状の部品も一体成形で作成することが可能です。さらに、高温での造形が可能なため、耐熱性が求められる用途にも対応できます。

デメリット

粉末燃結方式(SLS)の3Dプリンターのデメリットは、主に以下の2点です。

- 装置・材料のコストが高い

- 造形物の表面がザラザラしている

デメリットとしては、まず装置および材料のコストが高い点があげられます。また、造形中に高温が必要なため、エネルギー消費が大きくなります。

さらに、造形物の表面が粗くなるため、滑らかな仕上げが必要な場合には後加工をしなければいけません。粉末材料の管理も重要で、湿気や汚れが混入しないように注意が必要です。

活用事例

粉末燃結方式の3Dプリンターでの造形に向いているものは、下記のとおりです。

- エンジニアリング部品

- 自動車部品

- インプラントの試作

- 模型

- インテリア……など

主に高強度と耐久性が求められる部品や少量生産、カスタムメイドの製品の製造に利用されます。

BMD方式の3Dプリンター

BMD(Bound Metal Deposition)方式は、金属粉末とポリマーを混ぜたフィラメントを使用して造形する3Dプリンターの造形方式です。

FDM方式に似たプロセスで、フィラメントを加熱・押し出して層を積み重ねます。

従来の金属3Dプリンターは粉塵対策などが必要なため、専用の部屋で作業するなど取り扱いが難しいとされていました。

ですが、BMD方式は金属粉末を直接扱わないため、従来の金属3Dプリンターよりも簡易で安全に操作できます。

メリット

BMD方式の3Dプリンターのメリットは、主に以下の2点です。

- 操作が比較的簡単

- 専用スペースの確保が不要

まず、BMD方式は操作が比較的簡単です。先述の通り、粉末状の金属を直接扱わないため、従来の金属3Dプリンターよりも安全性が高く、操作が簡単です。

また、設置環境に特別な設備スペースが不要なので、一般的な工場やオフィスにも導入しやすい点がメリットです。

デメリット

BMD方式の3Dプリンターのデメリットは、主に以下の2点です。

- ランニングコストが高い

- 局所排気装置の設置が必要

BMD方式は、焼結の工程でガスを用いるため、継続利用におけるランニングコストが比較的高めになります。また、有機溶剤を使用するため、3Dプリンターの設置箇所に局所排気装置を設ける必要があります。

活用事例

BMD方式の3Dプリンターでの造形に向いているものは、下記のとおりです。

- 自動車部品

- インプラントの試作

- 試作品

- 少量生産の部品製造……など

上記の用途では、コスト削減や短納期対応の効果が顕著なので、中小企業や研究機関でも活用されています。

パウダーベッド方式(PBF / 粉末床溶融結合法)の3Dプリンター

パウダーベッド方式(PBF / 粉末床溶融結合法)の3Dプリンターは、金属や樹脂の粉末を薄く敷き詰め、レーザーや電子ビームで溶かして層を積み重ねることで造形を行う造形方式です。

パウダーベッド方式は、非常に高い精度で複雑な形状を再現できるため、金属部品や医療用デバイスなど、強度と精密さが求められる製品の製造に適しています。

メリット

パウダーベッド方式の3Dプリンターのメリットは、主に以下の3点です。

- 高精度・高品質

- 複雑な形状も可能

- 強度が高い

パウダーベッド方式は、ミクロン単位の精度で造形でき細かいディテールも再現可能なため、高精度・高品質です。

また、高密度・高強度な部品を造ることができるため、完成品は実用部品としても使用可能な高い耐久性を誇ります。

デメリット

パウダーベッド方式の3Dプリンターのデメリットは、主に以下の3点です。

- コストが高い

- 造形時間が長い

- 操作に専門知識が必要

まず、使用する金属粉末自体が高価であり、リサイクル・リユースが難しいためコストが比較的高くなります。また、微細な金属粉末を用いるため、造形時間が長くなりがちです。

部品設計を抜本から見直さないと効果が出にくい点もあり、パウダーベッド方式の3Dプリンターの操作には専門的な知識が必要になります。

活用事例

パウダーベッド方式の3Dプリンターでの造形に向いているものは、下記のとおりです。

- 航空宇宙業界

- 医療業界

- 自動車産業

- エネルギー産業……など

パウダーベッド方式は、高い精度と複雑な形状に対応できるため、高性能な部品が求められる業界で広く活用されています。

シート積層法の3Dプリンター

シート積層法は、シート状の材料を一層ずつ積み重ね、レーザーやカッターで形状を切り出しながら造形する3Dプリント方式です。

材料には紙、プラスチック、金属箔などが使用され、各層を接着剤や熱で結合させて立体物を形成します。

シート積層法は比較的安価で、高速で大型の部品を作るのに適しており、特にプロトタイプや試作品の製作で用いられます。

メリット

シート積層法の3Dプリンターのメリットは、主に以下の3点です。

- 高速造形

- 大型造形が可能

- 材料の選択肢が広く、コスト効率が高い

シート積層法は、造形速度が非常に速いです。一層ごとに全体を形成するため造形スピードが早く、大型造形でも短時間で完成します。

また、材料の選択肢が広く、金属・プラスチック・紙など多様なシート材料を使用でき、材料コストが比較的安い点も強みです。

デメリット

シート積層法の3Dプリンターのデメリットは、主に以下の3点です。

- 精度が低い

- 複雑な造形は苦手

- 後処理が必要

シート積層法は精度が低く、複雑な形状の造形には不向きなため、細かいディテールの再現は苦手です。また、造形物の表面が粗くなることが多く、滑らかな仕上げには後処理が必要になります。

活用事例

シート積層法の3Dプリンターでの造形に向いているものは、下記のとおりです。

- 建築模型

- 教育用途

- 大型の試作

- 工業デザイン……など

シート積層法は、コスト効率や大型造形に優れる一方で、精度や強度に課題があります。よって、建築模型や大規模なプロトタイプの作成に活用されていることが多い造形方式です。

指向性エネルギー堆積法(DED・LMD)

指向性エネルギー堆積法(DED:Directed Energy Deposition)は、金属やセラミック粉末を高エネルギーで溶かしながら、積層して造形する3Dプリント方式です。

材料供給とエネルギー照射が同時に行われるため、部品の部分修復やカスタム形状の製作に優れています。

特に、指向性エネルギー堆積法は、大型部品や既存の構造物の修復が求められる場面で活用されます。

メリット

指向性エネルギー堆積法の3Dプリンターのメリットは、主に以下の4点です。

- 部品修復に適している

- 非常に高強度

- 造形速度が速い

- 大型部品の製作が可能

指向性エネルギー堆積法の強みは、摩耗した部品の表面修復や改造が容易に行える点です。指向性エネルギー堆積法は、金属粉末やワイヤーを直接溶融し堆積させるため、非常に高強度な部品を造形できます。

また、他の金属3Dプリンターの造形方式と比較して造形速度が速く、大型の部品でも迅速に製作できます。

デメリット

指向性エネルギー堆積法の3Dプリンターのデメリットは、主に以下の3点です。

- コストが高い

- 操作が難しい

- 複雑な造形は苦手

指向性エネルギー堆積法は、装置本体や設置環境に高額な投資が必要なため、コストが高くなります。材料供給やエネルギー制御に高度なスキルが求められるので、操作が難しいのもデメリットです。

また、指向性エネルギー堆積法では造形できる形状に制限があり、複雑な形状の造形は苦手です。

活用事例

指向性エネルギー堆積法の3Dプリンターでの造形に向いているものは、下記のとおりです。

- 航空宇宙業界

- 自動車業界

- 軍事・防衛

- 重工業……など

指向性エネルギー堆積法は、特に航空宇宙、自動車などの分野で広く利用されています。

この技術は、部品修復や大型構造物への追加加工、特に高価な部品の延命や再利用に適しています。

まとめ|3Dプリンターの種類・

各方式比較表

| 強度 | 造形速度 | 精度 | |

|---|---|---|---|

| 熱溶解積層方式 | ◯ | △ | × |

| 光造形方式 (SLA) | △ | △ | ◯ |

| 光造形方式 (DLP) | △ | ◯ | ◯ |

| マテリアル ジェッティング | △ | △ | ◯ |

| バインダー ジェッティング | × | ◎ | × |

| 粉末焼結方式 | ◎ | 金属:× 樹脂:△ | × |

| BMD方式 | ◎ | △ | ✕ |

| パウダーベッド 方式 | ◯ | ✕ | ◎ |

| シート積層法 | △ | ◎ | ✕ |

| 指向性エネルギー 堆積法 | ◎ | ◯ | ◯ |

※方式名をクリックすると、各方式の説明部分に移動します

こちらでは、3Dプリンターの種類・造形方式を解説しました。

もし、あなたの用途にあった3Dプリンターの種類がわからない場合は、以下より無料の導入前相談をご利用ください。用途別に最適な機器をご提案いたします。

まずは無料でご相談ください!3Dプリンターの導入前相談はこちら

家庭用・業務用3Dプリンターの違い

3Dプリンターは造形方式だけでなく、家庭用・業務用でも種類が分けられます。こちらでは家庭用3Dプリンターと業務用3Dプリンターの違いを見ていきましょう。

価格・サイズ

家庭用と業務用を比較すると、家庭用の方が安価で購入できます。安い機種だと数万円から購入でき、フィラメントも低価格です。

一方で、業務用3Dプリンターの価格は数十万円から高いものだと1,000万円を超えるものもあります。

フィラメントも家庭用3Dプリンターで使用されるものと比較すると高額ですが、安定して造形できるのが特徴です。

また、業務用3Dプリンターは製造業や研究機関向けに設計されているため、サイズは大型で重量も重くなります。一方、家庭用3Dプリンターは家庭内に設置できるようコンパクトなのが特徴です。

以下のページでは、家庭用・業務用3Dプリンターを価格別に紹介していますので、あわせて参考にしてください。

>> 値段別におすすめの3Dプリンターを紹介!価格相場や失敗しない選び方は?

機能・精度

家庭用の3Dプリンターに比べると、業務用3Dプリンターは機能が充実しています。家庭用は基本的な機能がそろっているだけで、微調整する項目はありません。

一方で、業務用は機能が豊富で、微調整できる設定や便利な機能が備わっているため、正確にモデルを造形できます。そのため、造形物は業務用3Dプリンターの方が高精度です。

業務用3Dプリンターは以下の記事でも紹介しているので、参考にしてくださいね。

3Dプリンターの仕組み

3Dプリンターは基本的に、3Dデータをもとに何もない空間(ステージ)にフィラメントと呼ばれる材料を1層ずつ積み重ねて、立体物を造形する仕組みです。

3Dプリンターは下記の流れで造形します。

- 3Dプリントしたいデータを作成する

- STLデータに変換して造形を確認する

- 造形設定をして3Dプリントを実行する

- 造形物を取り出して仕上げ処理をする

3Dプリントする際は、3Dプリンターで出力するための専用形式である「STL形式」に変換しなければいけません。そして、STLデータをもとに、3Dプリンターを動かすための設定を行います。

3Dプリンターは造形方式によってさまざまな種類がありますが、造形の流れは基本的に同じです。

3Dプリンターの種類に関するよくある質問

こちらでは、3Dプリンターの種類に関するよくある質問をまとめました。

FFFとFDMの違いは何ですか?

FFF(フィラメント溶解製法)とFDM(熱溶解積層法)は、基本的には同じ造形方式を指します。製造・販売しているメーカーや一般名称、商標が異なるだけです。

SLAとFDMの違いは何ですか?

SLA(光造形方式)とFDM(熱溶解積層方式)は造形方式が違うため、主に仕上がりの美しさ・材料・強度・用途が異なります。

| SLA | FDM | |

|---|---|---|

| 造形方式 | 光造形方式 | 熱溶解積層方式 |

| 仕上がり | 滑らかで精度が高い | 一層一層のエッジが丸くなり、積層痕が目立つ |

| 材料 | 液体状の樹脂 | 糸状の樹脂 |

| 強度 | 太陽光で硬化が進み、壊れやすくなる | 熱可塑性樹脂を使えるので強度が高い |

| 用途 | 複雑なデザイン、微細なディテールを再現できる | シンプルなデザインの製作に向いている |

3Dプリンターを使うには何が必要ですか?

3Dプリンターを使うのに最低限必要なものは、下記の5つです。

- パソコン

- 3D CADソフト

- スライスソフト

- 3Dプリンター

- 素材(フィラメント・レジン等)

上記を用意したうえで、3Dプリントしたいモデルを用意すれば造形できます。

3Dプリンターの材料として欠かせないフィラメントに関しては、以下の記事で詳しく紹介しているのであわせてご覧ください。

自社に最適な3Dプリンターの種類・造形方式がわからない場合はどうすればいい?

自社に最適な3Dプリンターの種類の選定には、専門的な知識が必要です。

もしあなたの用途に最適な3Dプリンターの種類が明確にならない場合は、以下から無料の導入前相談をご利用ください。用途別に最適な機器のご提案もしております。

まとめ|3Dプリンターの種類・造形方式は造形物の品質に大きく影響する重要な要素!

3Dプリンターの種類・造形方式には、それぞれ異なる特性と用途があります。例えば、熱溶解積層方式は、コストパフォーマンスが高く初心者に最適ですが、造形精度が低い場合があります。

一方で、光造形方式は高精度な仕上がりが魅力で、デザインや医療分野で活躍しますが、材料費が高くなります。

このように造形方式によって特徴やメリット・デメリットはさまざまなので、それぞれの方式を理解した上で自分の目的に合った3Dプリンターを選ぶことが大切です。

初心者の方も今回紹介した比較表を参考に、自分に最適な3Dプリンターを見つけてください。

どの3Dプリンターが合うのか判断が難しい場合は、用途別に最適な機器のご提案もしておりますので、以下からお気軽にご相談ください。

まずは無料でご相談ください!3Dプリンターの導入前相談はこちら