【導入事例】PUNCH Torino社:革新的なエンジニアリングへの取り組み

- 3Dプリンター

- 2024.3.6

- Markforged 導入事例 X7

目次

PUNCH Torino社とは

PUNCH Torinoは、内燃機関と推進システムの開発におけるヨーロッパのリーディングR&Dおよびエンジニアリング施設です。イタリアのトリノに位置し、2005年にGMのFiat-GMパワートレイン合弁事業の売却に伴うスピンオフとして運営を開始しました。GMの所有下で、従業員数は80人から12カ国以上の700人以上に成長しました。2020年、ベルギーのPUNCH Groupの一部となりました。

以来、同社はGMやますます多くのメーカーやスタートアップへのサポートを続け、ガソリン、ディーゼル、水素エンジン、発電機セット、トランスミッション、付加製造、コラボレーションソフトウェアなど、多様な技術プロジェクトを展開しています。

Markforged X7が解決するPUNCH Torinoのエンジニアリング課題

PUNCH Torinoは、クライアントのために様々なプロトタイプエンジンを構築し、既存のエンジンデザインの新しいコンポーネントを開発し、テストしています。組み立てプロセス中、エンジニアはエンジンのクランクシャフトとカムシャフトのペアを繋ぐタイミングチェーンを取り付けなければなりません。これらが回転すると、各シリンダーのバルブが適切なタイミングで燃料と空気を取り込むように開閉します。

タイミングチェーンスプロケットが締め付けられる際、カムシャフトはエンジンが稼働しているときのタイミングシステムの完璧な同期を保証するために、定義された位置で完全に静止していなければなりません。カムシャフトが固定されていない場合、バルブが間違ったタイミングで開閉し、エンジンが損傷したり破壊される原因となります。

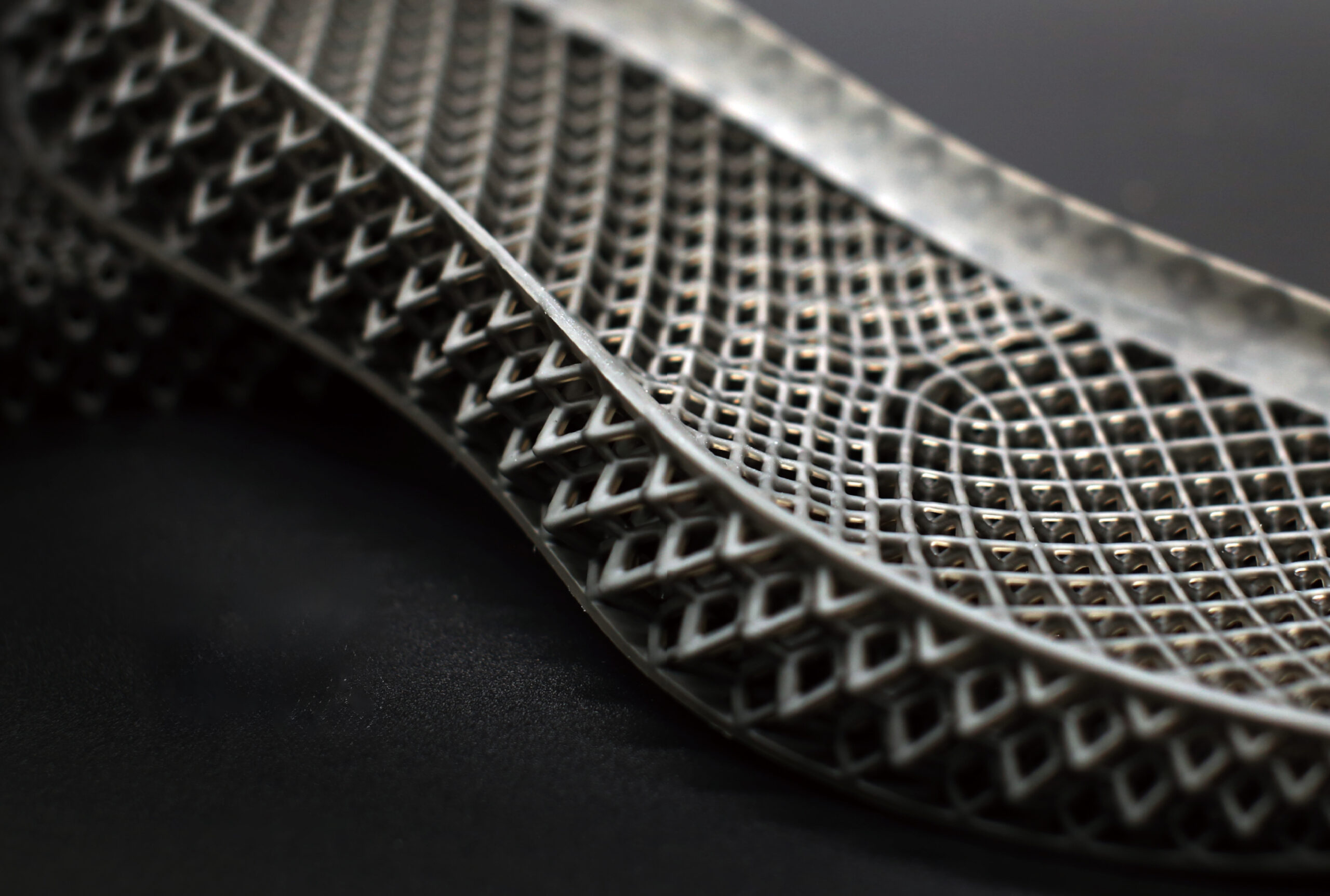

カムシャフトが動かないようにするために、PUNCH Torinoのエンジニアは、フォークのようなカムシャフトロッキングツールを、繊維補強されたOnyxで製作しました。締め付けプロセス中、ツールは120ニュートンメートルまでのトルクに耐え、Valerio Ametrano(シニアプリプロダクションエンジニア)によると、回転の度合いを一切許容してはいけません。

現在、カムシャフトロッキングツールは、炭素繊維補強のOnyxを使用してMarkforged X7で製造されています。Ametrano氏によると、一つを印刷するのに約18時間かかると見積もられています。

この重要な締め付けプロセス中にロッキングツールが壊れた場合、カムシャフトにかかるトルクによって所定の位置から回転してしまいます。その場合、チームはタイミングチェーンを緩めたり外したりして、カムシャフトを再固定し、締め付けプロセスを再開する必要があります。新しいロッキングツールの印刷を待っている間、特に新しいエンジンの組み立てウィンドウを逃した場合、チームは1日以上遅れる可能性があります。

エンジンの設計プロセス中、エンジニアは特に開発初期段階で、エンジンコンポーネントに頻繁に小さな設計変更を加えることがよくあります。その都度、チームはカムシャフトロッキングツールの設計を微調整し、新しいものを印刷する必要があります。しばしば、エンジニアリングチームは同時に複数のカムシャフトデザインをテストすることがあります。それぞれがわずかに異なるツールデザインを必要とします。

過去には、カムシャフトロッキングツールの設計プロセスには多くの試行錯誤が必要でした。ツールがトルク負荷に耐えるのに十分な剛性と強度を持っているかを予測する正確な方法がありませんでした。また、ロッキングツールの設計変更がその構造的完全性を損なう可能性があるかどうかを知る方法もありませんでした。さらに、FEA分析は3Dプリントされたパーツには適していないため、チームは多くの仮定と近似を行いながら、全ての要件を満たす治具を設計しなければなりませんでした。

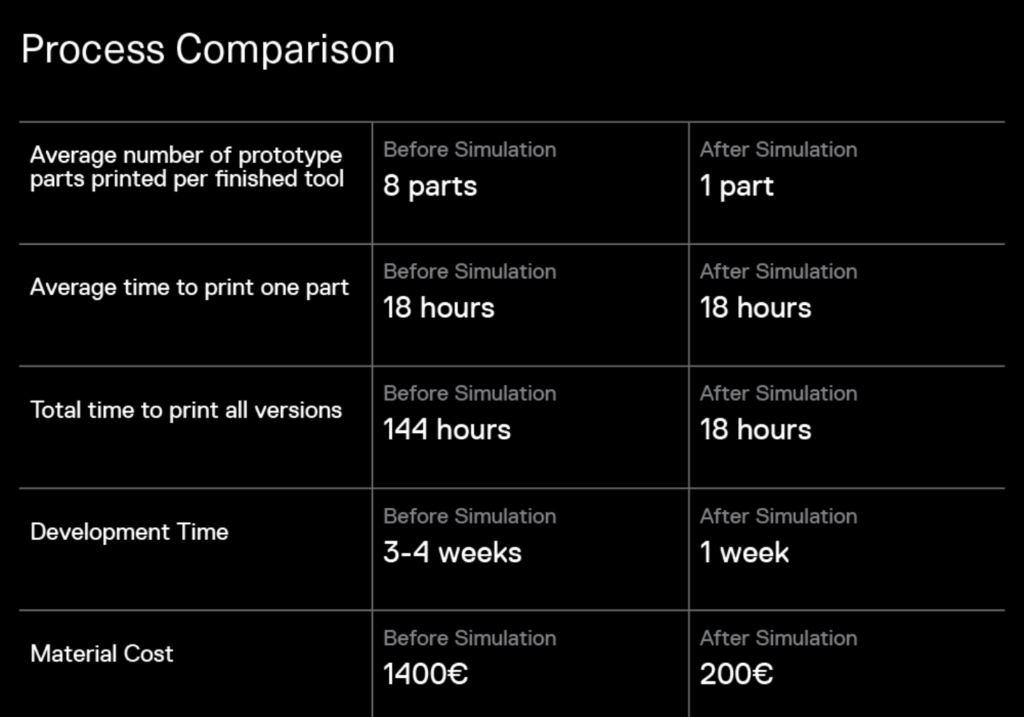

「シミュレーションによって、カムシャフトロッキングツールの設計における多くの試行錯誤を排除することができました。これにより、開発時間を50%以上短縮することができました。」– Valerio Ametrano, シニアプリプロダクションエンジニア, PUNCH Torino S.p.A.

Markforgedのシミュレーションを活用した設計プロセスの効率化

PUNCH TorinoはMarkforgedのシミュレーションを利用して、カムシャフトロッキングツールの設計プロセスを大幅に効率化しました。シミュレーションを導入する前は、新しいカムシャフト構成のために最大8種類の治具デザインを印刷してテストする必要がありました。しかし、シミュレーションの使用開始以来、設計イテレーションの平均数は最初のうちは8から3に減少しました。 Ametrano氏 によると、チームが新しいシミュレーションツールの使用方法を学ぶ初期段階では、境界条件や力の大きさ、ロッキングツールにかかる変形を正しく特徴付けるためにいくつかの試行錯誤がありました。しかし、これらのデータを理解した今では、通常、典型的なロッキングツールを一回の試作でシミュレートし、印刷することができます。

Ametrano氏は、Markforgedのシミュレーションが、治具ごとに平均18時間の印刷時間を節約するだけでなく、部品設計の修正に必要なエンジニアリング時間も削減していると推定しています。このソフトウェア内で部品設計の修正が行われるため、それによりカムシャフトロッキングツールの複数のイテレーションを生産するために以前は割かれていたプリンターの時間も大幅に解放されました。

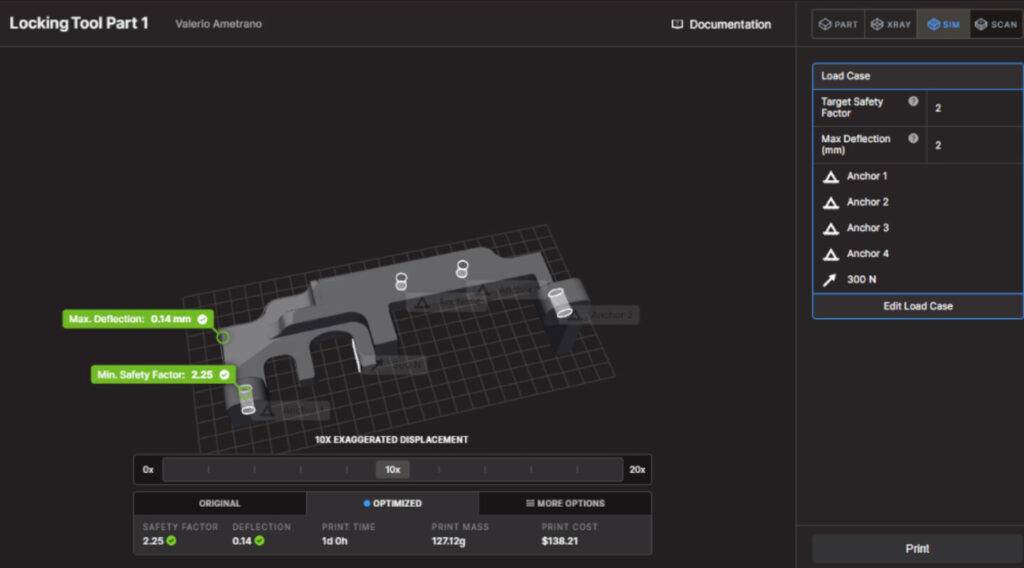

Ametrano氏はまずシミュレーションで部品を検証し、その後、プリント設定とカーボンファイバーの配置を最適化するためのソフトウェアを使用します。彼はしばしば、手動で配置されたファイバーの複数の構成を実験し、それぞれの推定されるたわみと安全係数を比較します。シミュレーションを使用することで、異なるファイバーレイアウトが部品の性能にどのように影響するかを数分で確認でき、迅速かつ容易に印刷に最適な構成を特定できます。

エンジン開発の初期段階では、エンジニアは時にカムシャフトのデザインを頻繁に変更することがあります。変更が小さい場合、チームはカムシャフトロッキングツールの設計を修正し、Markforgedのシミュレーションで以前の使用例を保持して、それが必要な強度を持つことを確認します。設計エンジニアがカムシャフトのデザインに大きな変更を加えた場合、チームはロッキングツールを再設計し、新しいデザインに基づいてシミュレーションをやり直さなければなりません。

エンジンの組み立てには、PUNCH Torinoのチームが多くのコンポーネントとツールを一箇所に集めて、限られた時間枠内に8つまたは10つのエンジンを組み立てる必要があります。Markforgedのシミュレーションは、カムシャフトロッキングツールが正しく設定され、使用時に準備が整っていることを保証するのに役立ちます。不適切に設定されたツールが圧力の下で壊れると、エンジンの組み立てが1日以上遅れる可能性がありますが、Ametrano氏はこの点を強調しています。

エンジニアリングの未来を形作るMarkforgedとPUNCH Torinoの連携

PUNCH Torinoは、世界中のOEM自動車メーカーのためにエンジンを設計し、プロトタイプを製造するだけでなく、複数の産業および技術クライアントに3Dプリンティングの専門知識を販売しています。次の合理的なステップは、Markforgedのシミュレーションを使用して、クライアントの部品の設計最適化と構築プロセスを合理化することです。このツールは非常に強力で手頃な価格のため、PUNCH Torinoのチームは、それによって多くの時間を節約し、クライアントにより優れた部品を提供できると信じています。