【導入事例】Garry Rogers Motorsport社:レーシングカー部品の製作事例

- 3Dプリンター

- 2024.3.6

- Markforged 導入事例

今回は、Garry Rogers Motorsport社がMarkforged3Dプリンターを用いたレーシングカー部品の製作事例についてご紹介します。

Garry Rogers Motorsport社は、オーストラリアで最も古いモータースポーツチームで、国内のSupercars Championship、Dunlop Super2 Series、Bathurst 1000の大会で勝利を収めています。同社は40人ほどのチームを有しており、自社車両の設計や製造、メンテナンスを行っています。

ここからはGarry Rogers Motorsport社がMarkforged3Dプリンターを用いてどのように問題を解決したかを詳しく見てみましょう。

部品の外注による製作コストとリードタイムの増加

Garry Rogers Motorport社の工場では、一部の手動の機械加工や複合材料の製造が可能ですが、CNC加工機械がありません。チームは複雑な部品が必要になるたびに外注に依頼をしていましたが、納期が遅く、コストが大きくかかりました。部品の外注にかける時間が増えるほど、研究開発の工程が遅くなり、レーシングカーの性能を向上させる方法を模索する時間が減ってしまいました。

Garry Rogers Motorport社の技術者と設計者は、数値流体力学(CFD)ソフトウェアを使用して部品のエアフローをテストしています。ソフトウェアは、レーシングカーの全体的な性能や速度を向上させるために、頻繁に部品の設計変更を要求されることがあります。

しかしその結果、チームが従来の手法で作成することのできない、非常に複雑な部品を作成しなければならない場合があります。部品設計にディテールを追加するにはコストとリードタイムが大きくかかるため、技術者や設計者は複雑な部品の作成を避ける結果となりました。

「3Dプリントは、通常だと高コストになる部品を作成するための別の選択肢を与えてくれます。」

— Garry Rogers Motorport社 チームマネージャー Stefan Millard氏

Markforged3Dプリンターで最終製品を作成

2013年、Garry Rogers Motorsport社のチームマネージャーのStefan Millard氏は、技術者や設計者に試作品や量産部品を作成する新しい手法を提供するため、工場に3Dプリンターを導入しました。

研究をしていくうちに、Stefan氏はチームにとって馴染みのある材料の炭素繊維を含む部品を印刷できる3Dプリンターについて知りました。「Markforgedだけが、単なるプロトタイプではなく、強固な最終製品を製造することに焦点を当てているように思えました」と彼は振り返ります。

チームは、レーシングカーに使用できる強固な部品を製造するため、炭素繊維による高い耐久性が必要でした。Stefan氏は数か月後にMarkforgedに炭素繊維対応の3Dプリンターを予約注文し、Garry Rogers Motorsport社がオーストラリアでMarkforged3Dプリンターに投資した最初の企業の1つとなりました。

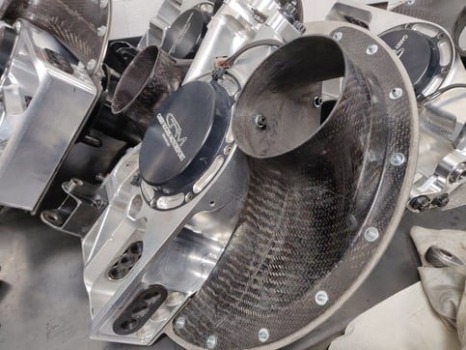

現在、Garry Rogers Motorsport社のチームは、主に3Dプリンターを使用して、治具やワークの取り付け台、レーシングカーの最終用途部品などの、さまざまな部品を印刷しています。Stefan氏によると、製造された部品の約半分以上は、数値流体力学(CFD)ソフトウェアの提案に基づいた最終用途向けに作成するとのことです。最終用途部品の一部には、ドアロック、ギアボックスハウジング、ステアリングホイールハンドル、ドライバー用のカメラマウントカバーが含まれます。

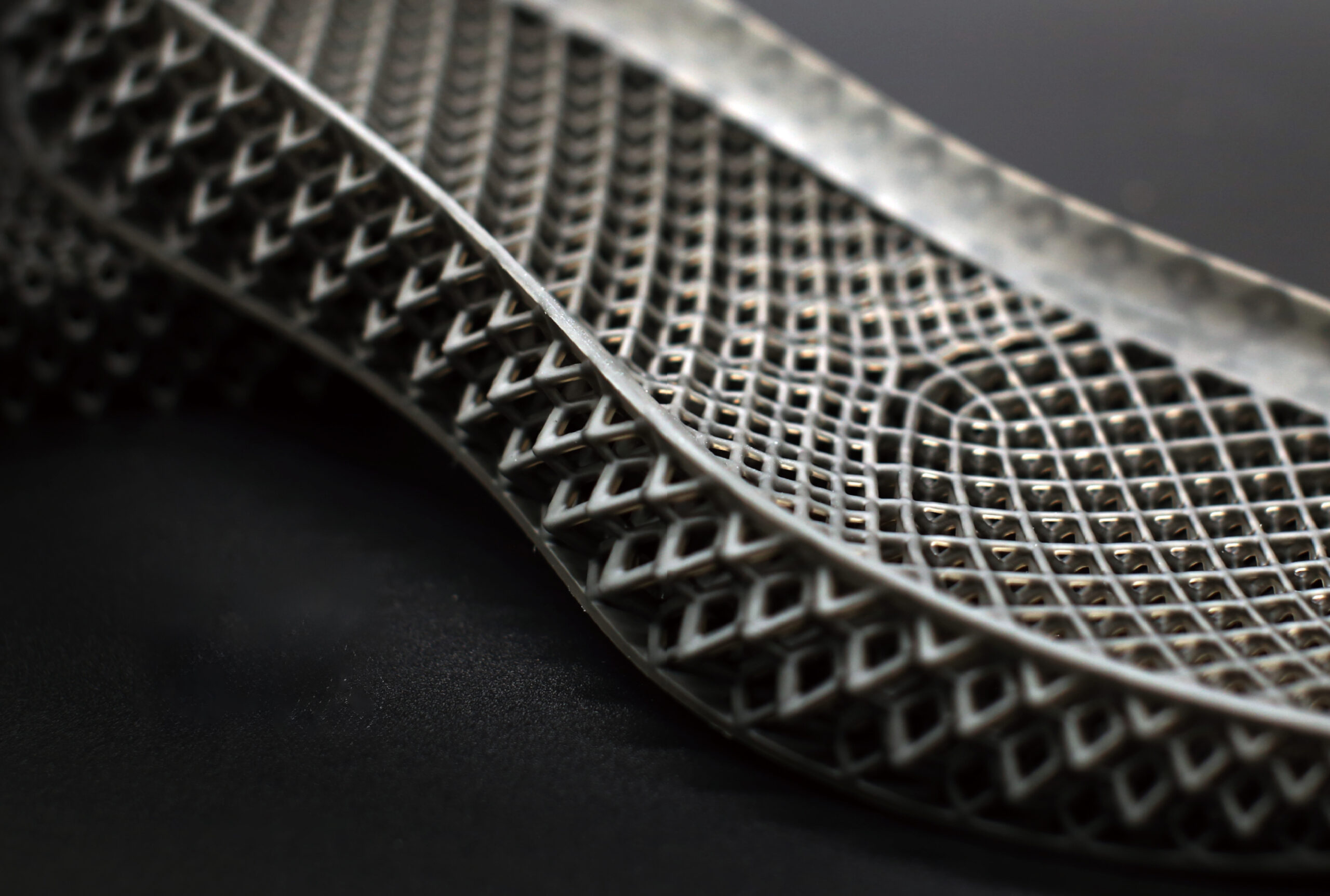

「どんな部品でも、私たちは大体印刷してみたことがあります」とStefan氏は言います。しかしチームは、グラスファイバー成形品の原型を印刷するという最も大きな成功を収めました。最近の例としては、ブレーキダクトの最終製品を作成するために使用されるブレーキダクトの原型が挙げられます。これは、以前だと$1,000AUD(約$670USD)の費用がかかり、製造に2週間かかっていました。チームは社内で同じ部品を$75AUD(約$50USD)の費用で印刷し、所要時間は24時間まで短縮されました。

ブレーキダクト原型は、サブトラクティブ法(CNCマシニングなどで余分な部分を取り除くことで製品を作る製法)では製造が難しい、ディテールの細かな部分も設計に含まれています。また、3DプリンターはCNC加工とは異なり、設計に細かなディテールを加えても、追加の費用や時間が見積もられることがありません。

「強固な最終用途部品を印刷できることが最大のセールスポイントです。これは本当に信頼できるプリンターです。」

— Garry Rogers Motorport社 チームマネージャー Stefan Millard氏

3Dプリンターで研究開発時間の確保にも寄与

Stefan氏によると、Markforgedテクノロジーに投資した最大のメリットは、設計の柔軟性とリードタイムの短縮を実現した点です。これにより、チームはレーシングカーの性能を向上させることができました。

炭素繊維対応3Dプリンターを導入してからは、これまで組み立てが必要だった部品を、1つの部品としてプリントすることで、組み立てにかかる時間を短縮することができました。Markforgedテクノロジーの導入により節約できた時間は、研究開発の時間に活用しています。

Stefan氏は「Markforged3Dプリンターにより得られた余分な時間は、より多くの部品を設計したり製造したり、Garry Rogers Motorsport社のレーシングカーを速く走らせるための時間に充てられています。より速いレーシングカーを設計・製造することが私たちの主な目標です。」と語ります。

まとめ

Garry Rogers Motorport社は、製作が難しい部品を外注していましたが、Markforged3Dプリンターの導入により、治具、ワークの取り付け台、レーシングカーの最終用途部品、原型などをプリントし、大幅に製作費用とリードタイムを削減しています。

Markforged3Dプリンターは、炭素繊維を配合した材料に対応し、レーシングカー部品に対応するほど高強度の3Dモデルを印刷できます。また、従来では組み立てて製作していた部品も、Markforged3Dプリンターを用いることで、1つの部品としての印刷が可能になり、リードタイムの短縮が期待できます。

Markforged3Dプリンターの実機や造形物を確認したい方は、弊社が開催している大阪・東京のショールームをぜひご利用ください。ショールームの参加は事前のご予約が必要です。詳細については、以下のページをご確認ください。