3Dプリントが切り拓く次世代スニーカーの造形表現

- 3Dプリンター

- 2025.11.7

3Dプリント技術は、いま靴づくりのあり方そのものを大きく変えようとしています。

これまで靴の設計や製造といえば、金型による成形や縫製、複数素材の組み合わせが主流でした。

しかし、近年の3Dプリント技術の進化によって、デジタルデータから直接立体物を造形できる新たな製造手法が注目を集めています。

その象徴ともいえるのが、世界的スポーツブランド PUMA と日本人デザイナー FUMITO GANRYU 氏のコラボレーションによって誕生したスニーカー「MOSTRO XC 3D」です。

このモデルは、テクノロジーとデザインの融合をテーマに掲げ、機能性・造形美・サステナビリティを兼ね備えた次世代スニーカーとして発表されました。

APPLE TREEでは、この革新的な取り組みを「3Dプリント技術がデザインの自由度をどう拡張するか」という観点から注目しています。

3Dプリントは単なる製造効率化のツールにとどまらず、デザイナーの創造性やユーザー体験そのものを変革する新しい技術基盤へと発展しつつあります。

靴という身近なプロダクトを通じて、3Dプリントの可能性がより多くの人々に届き始めているのです。

テクノロジーが生み出す「自然の形」

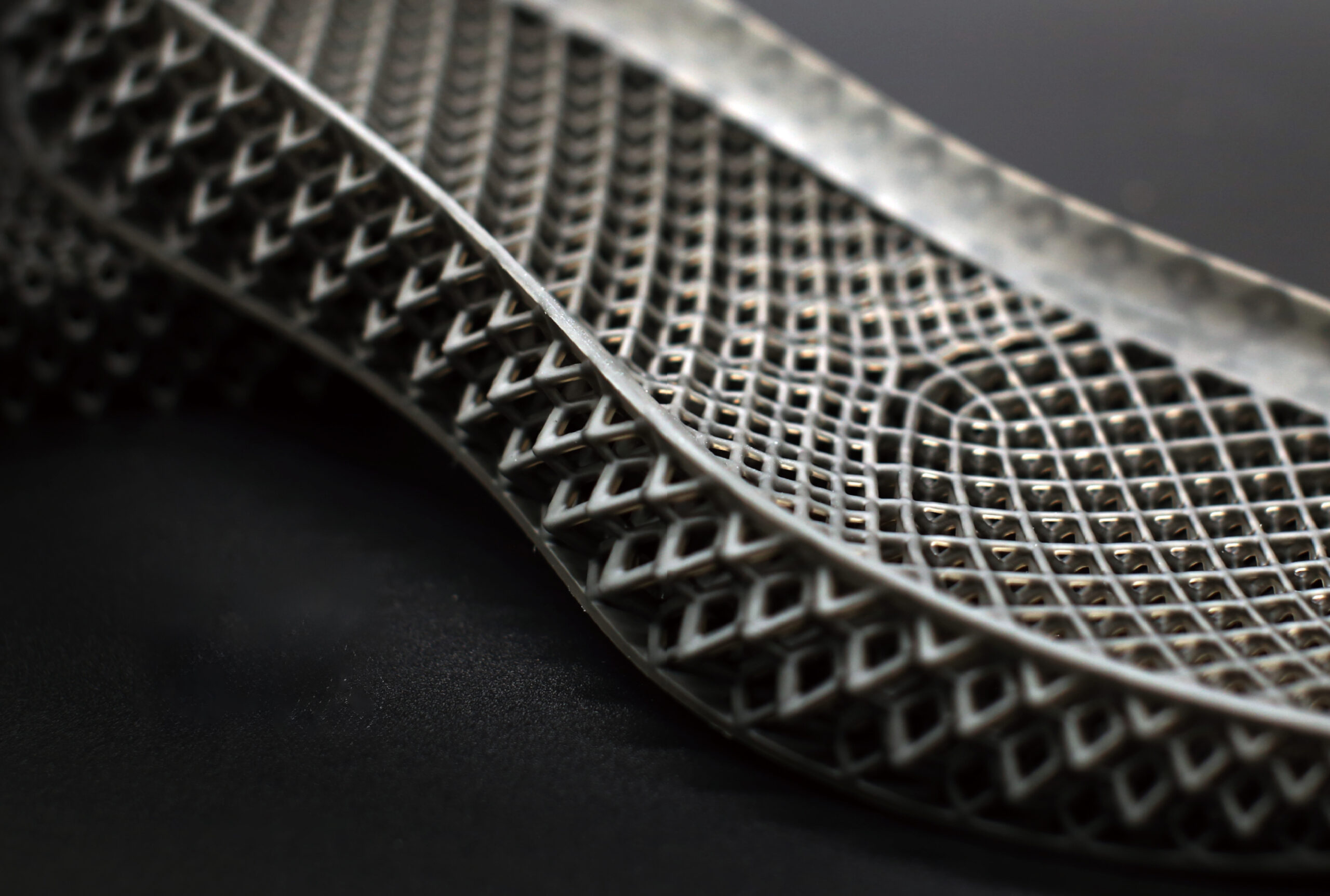

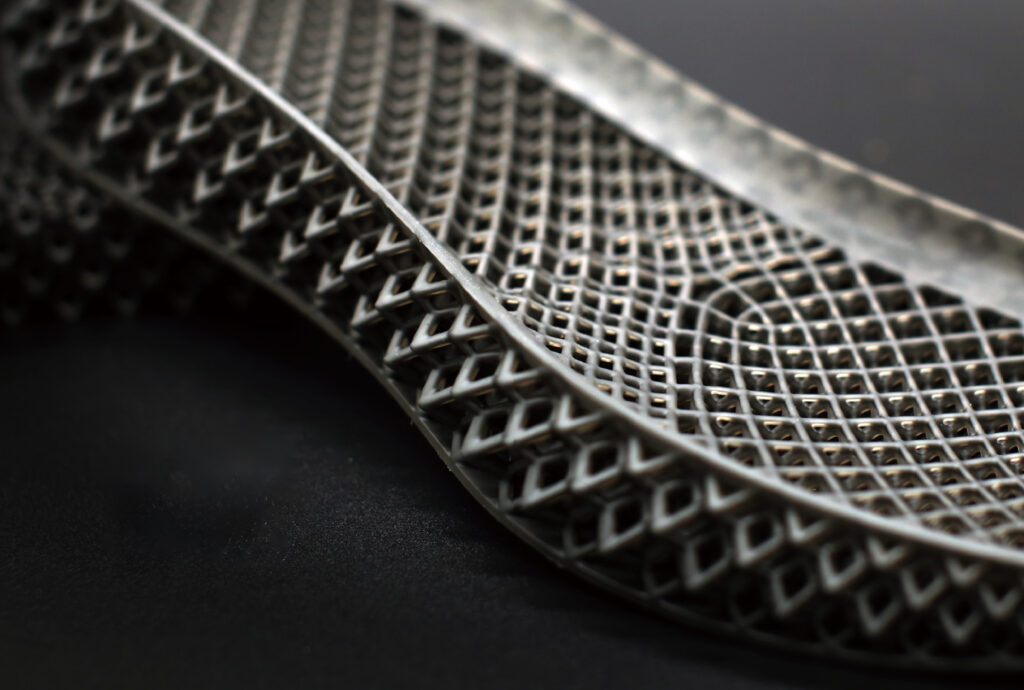

「MOSTRO XC 3D」モデルの最大の特徴は、3Dプリント技術を駆使して作られた、有機的なラインと柔軟性を持つデザインです。

このスニーカーは、自然界に見られる形状や構造を模倣したデザインコンセプトに基づき、3Dプリント技術を最大限に活用しています。3Dプリントを使用することで、従来の製造方法では不可能だった、複雑な形状や微細なディテールの表現が可能となります。

PUMAとFUMITO GANRYU氏が手掛けた「MOSTRO XC 3D」では、足にフィットする設計や、素材の密度や表面の凹凸を調整することで、自然の成長のような進化した形状を作り出しています。

このようなデザインは、3Dプリント技術が重要な役割を果たしており、従来の製造方法では難しい複雑な形状や構造を実現することが可能になりました。

サステナビリティと循環型社会への貢献

3Dプリントシューズのもう一つの特徴は、環境面への配慮です。

従来の靴づくりでは、多数の部品を縫い合わせる工程や、金型の製作に多くのエネルギーと材料が必要でした。

一方、3Dプリントでは、必要な部分に必要な量だけ素材を積層していくため、無駄な廃材を大幅に削減できます。

さらに、3Dプリントシューズに使われる素材は、デジタル製造との相性が良く、リサイクルや再利用にも適しています。使用後は再加工も可能で、環境負荷を抑えた循環型の製造サイクルを実現します。

また、デジタルデータをもとに製造されるため、在庫を大量に抱える必要もありません。

受注生産やカスタマイズ生産が容易になり、廃棄リスクを抑えた持続可能なものづくりへとつながります。

製造の新潮流としての3Dプリント

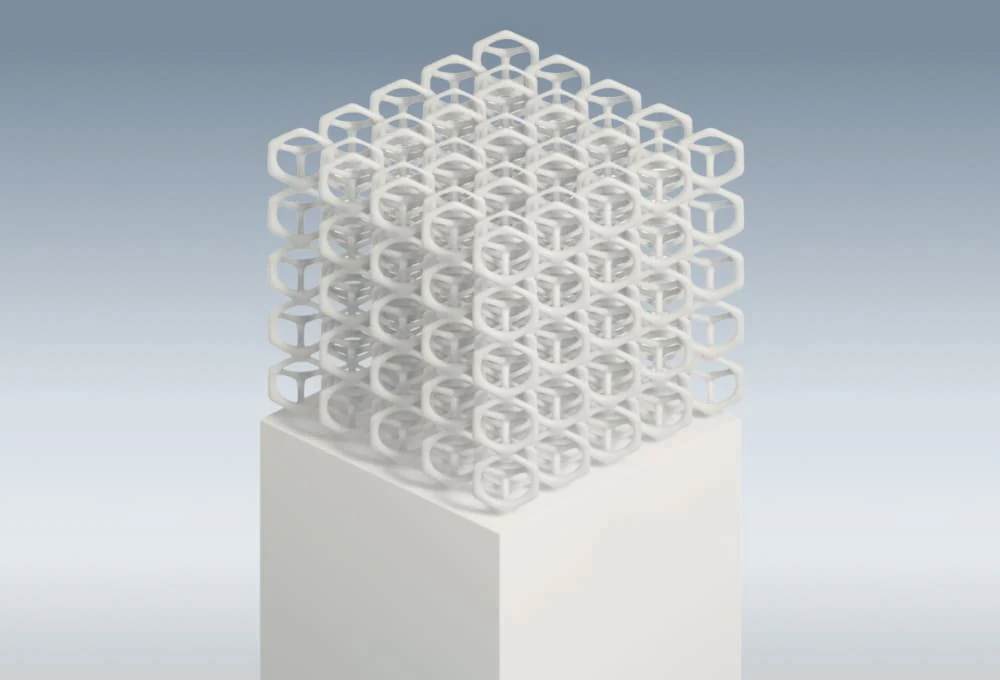

3Dプリントは、単なる「新しい製造手段」ではなく、これまでの生産体制そのものを根本から見直すきっかけを生み出しています。

特に、無人化や自動化、変種変量生産への対応が求められる現代の製造業において、3Dプリント技術は柔軟な生産体制を実現する新たな選択肢となっています。

これまでの靴づくりでは、1つのデザインに対して専用の金型を用意し、大量生産によってコストを抑えるのが主流でした。しかし、消費者の嗜好が多様化する今、個々のニーズに合わせた小ロット生産やカスタマイズ対応が求められています。

3Dプリントでは、デジタルデータをもとに造形を行うため、金型を必要とせず、在庫を持たない柔軟な生産体制を構築することが可能です。

さらに、製造プロセスのデジタル化により、デザインから試作、製造、検査までの工程を一元的に管理できます。

設計変更にも即時対応でき、複数拠点で同一品質の製品を再現できるといった強みを発揮し、従来の製造方式では得られなかったスピードと一貫性を実現します。

APPLE TREE株式会社では、こうしたAM(Additive Manufacturing:付加製造)技術を活用したスマートファクトリー構想「 DeepMaker 」を推進しています。

DeepMakerは、3Dスキャン・設計・解析・造形・検査といった一連のプロセスをデジタルで統合し、開発スピードの向上・コスト削減・多品種少量生産を可能にする製造システムです。

この取り組みにより、個別のカスタマイズ製品から量産レベルの生産まで、需要に応じた最適な造形プロセスを構築することができます。

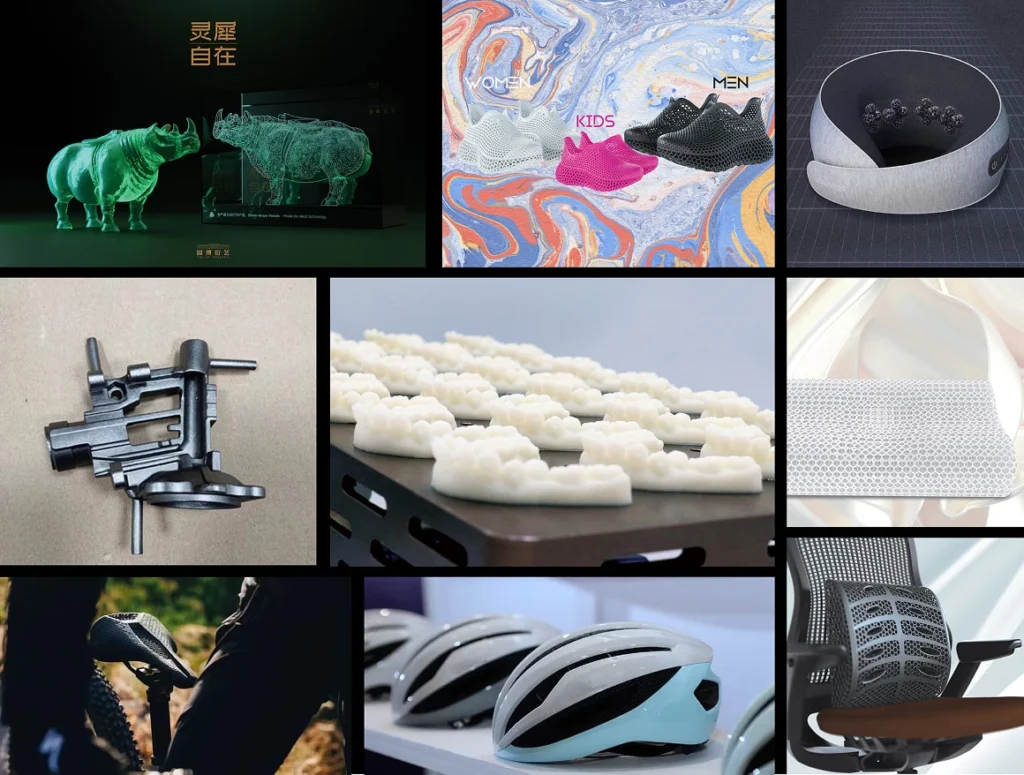

3Dプリントを中心としたこうした生産のデジタル化は、靴づくりのみならず、アパレル・家具・医療・建築など多様な分野にも拡がりを見せています。

生産の効率化だけでなく、製造の柔軟性と創造性を両立させる新しい産業構造が、いま確実に形になりつつあります。

デザインと製造の境界を越えて

3Dプリント技術は、単なる製造の効率化を超え、デザインとものづくりの境界を溶かす革新的な技術へと進化しています。

デザイナーが想い描いた造形を、デジタルデータから直接かたちにする。

そのプロセスには、従来の工業生産にはなかった自由とスピードが存在します。

APPLE TREE株式会社では、AM技術を中核としたスマートファクトリー「 DeepMaker 」を通じ、3Dプリントの社会実装を推進しています。

その目的は、単に技術を導入することではなく、製造業の新しい可能性を設計から製造までデジタルで結ぶことにあります。

靴づくりをはじめとしたプロダクトデザインの分野では、3Dプリントが「創造」と「生産」を同じフィールドに置き、より持続可能で柔軟な生産体制を実現する時代が到来しています。

3Dプリントがもたらすこの変化は、やがて多くの産業において、作るという行為そのものの意味を再定義していくことでしょう。